Las mejores herramientas de roscado.

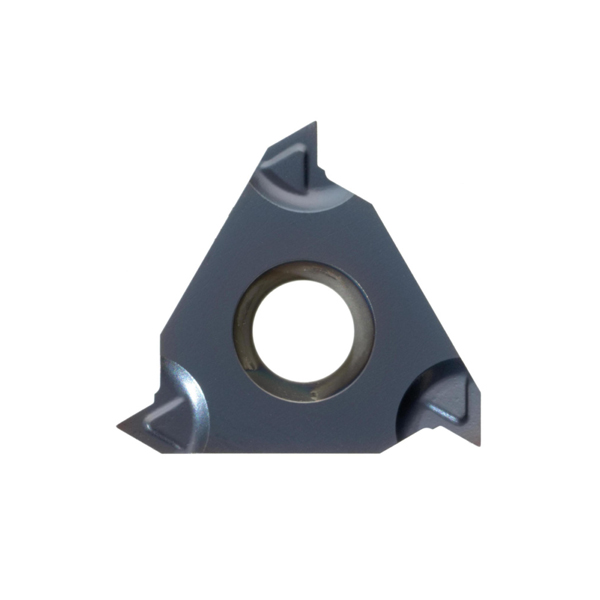

Hay mucha variedad dentro de las herramientas de roscado, ya que existe una gran variedad de métodos para este proceso. A la hora de elegir estará directamente relacionada con el tipo de pieza que se vaya a construir. Hay herramientas de roscado adecuadas para diferentes perfiles de rosca y pasos. Por lo tanto, cada método y tipo de herramienta tendrá unas ventajas diferentes, definidas por el tipo de proceso y pieza que se esté llevando a cabo. Una rosca se define por sus características, es decir, por su filete (la superficie prismática que tiene forma de hélice y que constituye la rosca), flanco (la cara lateral del filete), cresta (la parte más externa de la rosca), valle (la parte más interna de la rosca), diámetro tanto interior (medido entre los valles si es un tornillo, medido entre crestas si es una tuerca) como exterior (medido entre filetes si es un tornillo, medido entre valles si es una tuerca), el ángulo de rosca y el paso (que puede ser fino o grueso).

A la hora de comenzar un proceso de roscado, hay que tener en cuenta, como acabamos de comentar, el perfil y el paso de la rosca. Pero también hay que tener en cuenta si la rosca es exterior o interior, el número de entradas o incluso si la rosca es a derecha o a izquierda. Todo esto son características que nos ayudarán a escoger el tipo de herramienta de roscado que sea más útil en el proceso que vayamos a realizar. También hay que tener en cuenta las características de la pieza. Es decir, el material en el que se va a realizar, el tipo de viruta residual que se creará y el resultado que se espera.

Diferentes procesos para diferentes herramientas de roscado.

Hay que tener en consideración que en una cadena de producción se realizan diferentes procesos juntos, el orden y la cantidad variando según la pieza que se esté realizando. Y hemos de escoger siempre los procesos que sean más efectivos y precisos en conjunto.

Según el tipo de aplicación final que vaya a tener el roscado, la rosca tendrá una forma u otra. Por ejemplo, las roscas generales tienen una forma más rígida y cuadrada, con un ángulo de 60º. En esta misma clasificación entrarían las roscas de aplicación aeroespacial y algunos tipos de las roscas para petróleo y gas. Las roscas de tubo son similares, pero con los ángulos ligeramente redondeados y una variación entre los 55º y los 60º. Si la pieza en la que estamos realizando un roscado se utilizará en alimentación y extinción de incendios, tendrá un ángulo más agudo, de 30º y una forma totalmente redondeada. Y las roscas de movimiento tienen una forma totalmente cuadrada, con un ángulo entre 29º a 30º.

¿Qué es lo más importante en una máquina de roscado?

Dentro de las herramientas de roscado hay varios puntos que debemos resaltar la estabilidad y la potencia. Esto cobra mayor importancia conforme los diámetros de roscado que se están realizando son mayores. Además, según el tipo de herramienta de roscado, tiene un número de posiciones diferentes, lo cual afecta al método de roscado que se vaya a seleccionar en cada ocasión.